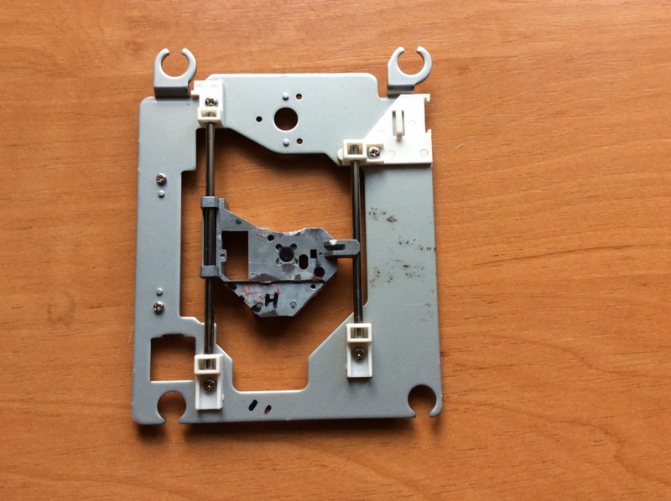

↑ Внутри CD-привода

Точность подачи не вызывает сомнений — ведь САМ ЛАЗЕР позиционировала! Но для бОльшей надежности (все-таки сверлильная головка потяжелее, чем лазер) нужна была еще одна такая же каретка. К счастью, рядом валялся такой же (или почти) TEAC . С механикой у них, похоже, стандарт. Короче, снимаем с него каретку, устанавливаем рядом с имеющейся, и вот что получилось:

Рис. 1

Рабочий ход этого тандема составляет около 10 мм — вполне достаточно. Можно, конечно, кое-что подпилить, чтобы, сблизив каретки, увеличить ход сверла, но нет смысла — станок предназначен только для сверления плат (по крайней мере, у меня). ПС. Один лазер демонтировать не удалось — так что можно смело в названии станка писать — «лазерный»!

Теперь нужно подумать о станине. Смотрим на шасси этого же дисковода:

Рис. 2

Режем по красным линиям, подрезаем углы по вкусу. Разрез по зеленым линиям пригодится нам потом. Не забываем снять заусенцы — источники травм. В итоге получаем два одинаковых, но симметричных кронштейна:

Рис. 3

Углы проверять не стал — все-таки TEAC

— порядочная фирма. Просверлив необходимые отверстия, собираем станину, ориентируясь на имеющиеся на деталях полочки и уголочки:

Рис. 4

Вид с тыльной стороны (изнутри станка):

Рис. 5

Стрелками указаны места сопряжений деталей. Очень уж эти полочки и уголочки облегчают сборку! Не забываем устанавливать под гайки пружинные шайбы — станок же ведь! Вибрация…

Теперь нужно подумать о сверлильной головке. Сначала хотел приспособить свой ДПР-12-2 27В 5000 об/мин

↑ Исследование 1

В дисководе оказалось два двигателя постоянного тока. Сначала я снял мотор привода каретки (виден на Рис.1). На валу его напрессована пластмассовая втулка, включающая в себя шестеренку и перфорированный диск. Подключив к контактам 12В, попробовал остановить вал пальцами — чуть кожу не содрал, а мотор так и не остановил. Диаметр втулки в свободном от шестерни месте — чуть больше 3 мм. Можно подогнать под цанговый патрон! Аккуратно спилив шестерню и подгоняя диаметр втулки (прямо на работающем моторе), пытаюсь напрессовать патрон на втулку:

Рис. 6

Честно говоря, у меня не получилось — получил биения и вибрацию. Пробовал вместо винтов ставить стопорные (без головок) — практически тот же результат. Скорее всего, это связано с соотношением масс мотора и патрона. Может, у кого и получится — мотор явно заслуживает внимания.

Тогда мое внимание привлек мотор привода выбрасывателя. У меня был цанговый патрон от советской сверлилки — помните, наверное — маленький моторчик с тоненьким валом и здоровенный сетевой адаптер. Так вот, патрон от этой сверлилки по посадочному месту практически подошел по диаметру к валу. Намотал на вал один слой медной фольги — и патрон пришлось напрессовывать в тисках (соблюдая осторожность). В общем, думаю, хороший токарь с этой задачей должен справиться, ну, а мне просто повезло.

Продолжаем. Из остатков СД-шного шасси (см. Рис. 2, зеленые линии) мастерим подходящий кронштейн и на него устанавливаем сверлильную головку. Прикрепляем агрегат винтами к кареткам по месту:

Рис. 7

Итак, станина готова! Нужно основание для станка. Без основания это дрель какая-то, что ли…

ПС.

Когда разбирал СД, мелькнула мысль использовать его корпус в качестве осонования — получилась бы почти полная унификация! Но! В-первых — жаба задавила, а во вторых (тоже немаловажно) — если монтировать станину прямо на корпус, нужно в корпусе сверлить отверстие для выхода сверла. А раз отверстие (пусть маленькое!) — то через неделю корпус будет забит стружкой. Чтобы не сверлить, пришлось бы на корпус установить фальшь-стол, в котором и просверлили бы это самое отверстие. Тогда зачем нам корпус? Короче, победила жаба. Скажу по секрету — спер на кухне разделочную доску (в ней есть даже дырка — вешать станок на гвоздик). Лучше всего, наверное, подойдет пластина из текстолита-гетинакса толщиной около 8-12 мм. Тут уж — у кого что есть. Хотя перемонтировать станок на новое основание — тьфу! — 4 винта перевинтить.

Итак, монтируем станину на кухонное основание:

Рис. 8

Т.к. будем сверлить платы не только маленькие, обеспечиваем между станиной и основанием зазор. Обеспечиваем его, устанавливая станину на винтах:

Рис. 9

Ничего более умного не придумал для обеспечения зазора, как навинтить на крепежные винты по одной гайке М4. Можно шайбы — короче, величину зазора можно регулировать — главное, чтобы в этом зазоре плата свободно перемещалась. Рабочее поле (расстояние от центра сверла до ближайшей опоры) — 80 мм — для моих целей достаточно (в конце концов, если не поместится, можно центр платы просверлить и вручную). Да и это не догма — можно крепление станка организовать по другому. А можно вообче станок демонтировать со станины и елозить им по плате…

Рис. 10

Красными стрелками указаны места крепления станины. Думал еще укосины смонтить — схематически нарисованы синим — но оказалось, что не нужно. Зеленым — размер рабочего поля.

Уже можно сверлить, демонтировав верхний двигатель и двигая каретки пальцами. Каретки с головкой двигаются плавно. Но вот этот сАмый двигатель не дает покоя. Это ж ведь электроподача с редуктором! Концевики только поставь и дави себе на кнопочку-педальку.

Станки для печатных плат

Печатные платы являются основой всех микросхем. Она предназначена для механического и электрического соединения разных электронных компонентов. Производят такие платы из диэлектрического материала, на который в последствии и устанавливаются все элементы микроэлектроники.

На платы устанавливаются транзисторы, тиристоры и др. микроэлектроника, т.е. большое количество миниатюрных деталей, которые трудно рассмотреть не вооруженным глазом.

На самые простые платы добавляют дополнительные элементы, путем их прикручивания с последующей пайкой. Естественно для того, чтобы прикрутить элементы, необходимо в плате просверлить отверстия. Проделывать такие отверстия необходимо с ювелирной точностью. При расхождении даже в пару сотен микрон может быть очень ощутимым или же привести к браку изделия, если вы собираетесь расположить на плате большое количество электронных компонентов.

Любители радиоэлектроники часто занимаются изготовлением печатных плат, в которых требуется сверлить большое количество отверстий малого диаметра. Сверление мелких отверстий, диаметром 0,5-1,0 мм, с использованием классического настольного сверлильного, дрели или шуруповерта, является не очень удобным занятием, в ходе которого легко поломать сверло. Как следствие, производить сверление микроотверстий в печатных платах целесообразно при помощи специализированного мини сверлильного станка, с использованием твердосплавных сверл, диаметром 0,7-0,8 мм. Использование мини сверлильного станка значительно упрощает работу, делая её практически механической, повышая тем самым производительность труда. При этом конструкция не отличается особой сложностью, по этим причинам многие предпочитают собирать их своими руками. Таким самодельным сверлильным мини станком можно сверлить как печатные платы, так и любые другие заготовки, однако из-за конструкции станка есть ограничения по глубине отверстия.

↑ Исследование 2

Рис. 11

Вырезаем по красненькому, получаем кронштейн. Особо не описываю, понятно из фото:

Рис. 12

Свтодиоды устанавливаем «на весу» на собственных выводах для регулировки зоны подсветки:

Рис. 13

На данном этапе демонтировал механизмы сцепления кареток с шаговым валом, «подвесил» пластину с каретками на пружинку и работаю. Пока все. На внутренней поверхности станка установлена клеммная колодка для подключения всего, что потребуется впредь. На нее подается 12В. Пока.

Пылеотсос по крайней мере нужен еще, но это уже совсем другая история…

Спасибо за внимание!

Конструкция

На первый взгляд схема кажется сложной, однако, это не так. По сути, мини станок не сильно отличается от классического, он меньшего размера с некоторыми нюансами в схеме компоновки конструкции.

Так как данное оборудование обладает не большими размерами, его стоит рассматривать как настольное. Самодельный вариант оборудования обычно слегка больше, чем покупной, из-за того что при сборке своими руками не всегда есть возможность оптимизировать конструкцию подобрав малогабаритные комплектующие. Но и в таком случае самодельный станок будет иметь малые габариты и вес не более 5 кг.

Видео по сборке

Элементы сверлильного станка

Чтобы собрать мини устройство своими руками, вам потребуется следующее:

- Станина;

- Переходная стабилизирующая рамка;

- Планка для перемещения;

- Амортизатор;

- Ручка-регулятор высоты;

- Крепление для двигателя;

- Двигатель;

- Цанга (или патрон);

- Переходники.

Стоит отметить, что мы описываем самодельный мини сверлильный станок, собираемый из подручных средств своими руками. Заводская конструкция отличается использованием специализированных узлов, которые изготовить собственноручно практически невозможно. Основой сверлильного мини агрегата, как и любого другого, является станина. Она выполняет функцию основания, на которой будут держаться все узлы. Станиной может являться подручное устройство, например: скелет микроскопа; стойка для проведения линейных измерений цифровым индикатором.

А можно изготовить самому, например легкую деревянную станину – соединив дощечки саморезами, либо же тяжелую и устойчивую – приварив стальной профиль к металлическому листу. Лучше когда вес станины выше основного веса остальных узлов, это позволяет повысить устойчивость агрегата и снижает его вибрацию во время работы.

В качестве двигателя для могут послужить электродвигатели от: кассетных магнитофонов, принтеров, дисководов и другой офисной техники. В качестве крепления для сверл выбирается патрон или цанги. Однако патрон более универсальный, цанга же предусматривает установку сверл только определенных размеров.

Двигатели для сверлильных станков для печатных плат

Читать также: Станок гриндер своими руками чертежи

Еще одна интересная схема на основе запчастей от CD-ROM и фена с автоматической регулировкой частоты вращения двигателя в зависимости от нагрузки.

Самодельная станина

При изготовлении стальной станины своими руками, под нее можно прикрутить ножки, для фиксации её положения. Стабилизирующую рамку можно изготовить, например, из рейки или уголка, при этом лучше применять сталь. Вид планки для перемещения можно подобрать любой, наиболее удобный, при этом лучше совместить её с амортизатором. В некоторых случаях, амортизатор может сам быть такой планкой. Функции этих деталей заключаются в вертикальном смещении оборудования во время работы. Амортизатор можно изготовить самому или снять с офисной мебели раздвижные рейки, либо прибрести в магазине. Ручка-регулятор высоты устанавливается на корпус, стабилизирующую рейку или амортизатор. Крепление для двигателя устанавливают к стабилизирующей рамке, ею может быть, например, простой деревянный брусок. Она нужна для вывода двигателя на нужное расстояние и его надежной фиксации. Затем двигатель устанавливают непосредственно на крепление. К двигателю непосредственно присоединяют патрон или цанги, к которым крепятся переходники, используемые для установки сверл. Переходники подбираются индивидуально, в зависимости от вала двигателя, его мощности, типа сверл и т.п. В заключении можно сказать, что собранный сверлильный мини станок, можно постоянно дорабатывать в ходе эксплуатации. Например, можно наклеить на патрон светодиодную ленту, для подсветки просверливаемых образцов.